Каталог товаров

ПОЛИПРОПИЛЕН листовой - Для канализации

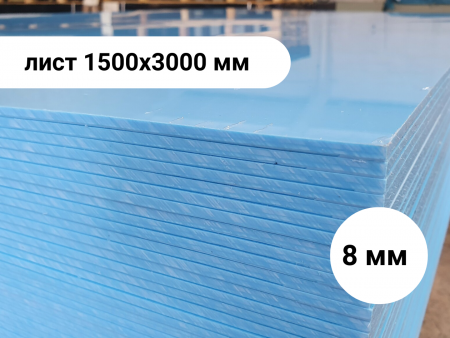

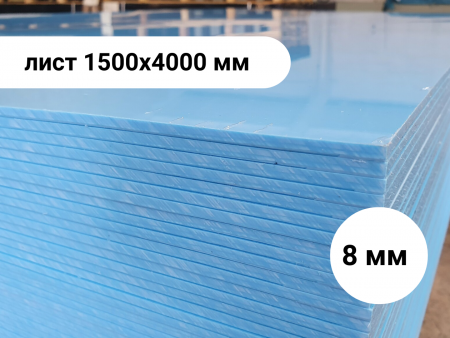

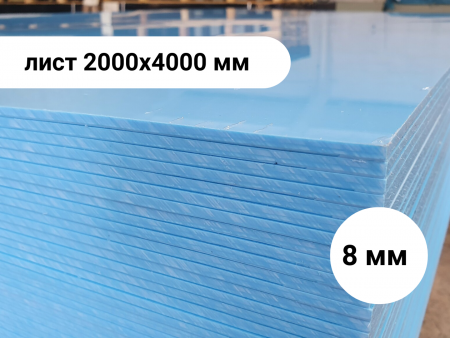

Лист полипропиленовый - изготавливается из полимерного сырья методом экструзии. Полипропилен один из базовых конструкционных материалов с прекрасными эксплуатационными характеристиками и широкими возможностями применения. Несложные способы монтажа позволяют его использовать в качестве конструктивного строительного материала. Сварка листового полипропилена включает в себя термомеханические и термические технологии, которые обеспечивают высокопрочные, абсолютно герметичные соединения. По многим свойствам полипропилен выгодно отличается от других материалов. Предел прочности при статистической нагрузке изделий из полипропилена в 3-4 раза больше, чем у аналогичных изделий из полиэтилена. Полипропилен имеет низкую водо- и газопроницаемость. Прекрасная химическая стойкость полипропилена к большинству кислот и щелочей, отсутствие гигроскопичности, а также диэлектрическая способность позволяют применять листы из полипропилена для гальванических производств. В зависимости от температурных условий обладает как упругими, так и пластическими свойствами.

Высокое качество. Подтверждено!

Полипропиленовые листы высочайшего качества. Для изготовления листов применяется сырье только ведущих мировых производителей, в том числе и Borealis. Это позволяет добиться максимальной стабильности всех параметров, включая превосходную свариваемость материалов.

Сферы применения полипропилена:

- Химическая промышленность (применение листового материала для емкостей хранения и смешения)

- Трубопроводный транспорт (применение листов полипропилена для промышленных трубопроводов)

- Гальваническое производство (применение листового материала для изготовления ванн для гальванических процессов, гальванические ванны, гальванические линии, гальваническое оборудование, вентиляционные системы, емкости, системы водоочистки)

- Водоочистка и водоподготовка (применение листового материала для емкостей хранения и смешения)

- Машиностроение

- Автомобилестроение

- Медицина и лабораторное оборудование

- Горная и угледобывающая отрасли (использование листов полипропилена для облицовки оборудования)

- Энергетика

- Пищевая промышленность (применение листов полипропилена для изготовления различного оборудования)

- Системы промышленной вентиляции – воздуховоды, короба, «улитки» вентиляторов и т.д.

- Пищевая промышленность: емкостное оборудование, рабочие поверхности и т.д.

- Сельское хозяйство (применение полипропиленовых листов ПП для изготовления различного оборудования)

- Сельское хозяйство: рыборазводные садки и ванны

- Общегражданское строительство

- Кораблестроение

- Бытовое назначение (емкости, бассейны, купели, ванны, понтоны, септики)

Дополнительные материалы:

- Сварочная проволока (пруток)

- Профиля (прямоугольные трубы)

подробнее

Механическая обработка

При механической обработке, для получения поверхности максимального качества мы рекомендуем использовать следующие режимы:

|

МЕТОД |

Скорость |

Подача |

Материал инструмента |

Передний угол |

Задний угол |

|

РЕЗКА ПИЛОЙ |

3000-4000 (м/мин) |

0,1-0,2 мм/зуб режущие листы |

с твердым металлом |

|

|

|

СВЕРЛЕНИЕ |

40-70 (м/мин) |

0,1-0,3 мм/об. |

спиральное сверло перовое сверло |

15-20 градусов |

Угол винтовой линии около 16 градусов |

|

ФРЕЗЕРОВКА |

200-800(м/мин) |

0,1-0,3 мм/об. |

Вольфрамовая сталь или литой твердый сплав |

5-15 градусов |

6-15 градусов |

Чем выше скорость обработки, тем чище поверхность реза. Однако при превышении допустимых скоростей и использовании инструмента с плохой заточкой возможно повреждение заготовок из-за их оплавления! Сверление с отводом тепла способствует повышению качества поверхности, и улучшает отвод стружки.

Соединять полипропиленовые листы можно механически с использованием крепежного материала. При этом необходимо помнить о склонности материала к линейному расширению. Метод не предполагает сохранение герметичности, водонепроницаемости конструкции. Неподходящим в некоторых ситуациях считается также соединение при помощи клея – склеивание. Полипропилен обладает высокой химической стойкостью, поэтому может контактировать со многими растворимыми клеями. Однако, применять при работе с полипропиленом клей можно только проконсультировавшись со специалистами.

Наиболее выгодным и надежным, а, следовательно, и наиболее часто используемым способом соединения деталей из полипропилена является сваривание. В настоящее время известно три способа сварки:

Полифузионная сварка – самая качественная, позволяет формировать надёжные соединения с коэффициентом прочности по отношению к исходному материалу – 0,9. Она выполняется на специальных сварочных станках (столах). На станок укладывают два листа, фиксируя их прижимным устройством. Работник задает параметры толщины и длины соединяемых деталей. Концы соединяемых деталей при помощи специального прибора нагреваются в течение определенного периода времени до достижения нужной температуры, затем они с необходимым усилием прижимаются друг к другу. Возникший таким образом шов наиболее прочный из всех применяемых способах сварки (достигает примерно 80-90% прочности материала). Таким способом можно сваривать листы любой толщины.

Параметры сварки на стыковом оборудовании:

|

Толщина листа |

Выравнивание |

Время разогрева |

Время для настройки (максимальное) |

Сварка

|

||

|

Температура прогрева 210 ±10°с |

||||||

|

Стыковка под давлением |

Время охлаждения под давлением (минимальное значение) P=0.10±0.01 H/мм² |

|||||

|

Высота наплыва при окончании выравнивания (минимальные значения) (Выравнивание p = 0.10 Н/мм²) |

Разогрев р≤0,01 Н/мм² |

|||||

|

мм |

мм |

сек |

сек |

сек |

мин |

|

|

до 4.5 |

0.5 |

до 135 |

5 |

6 |

6 |

|

|

4.5 ... 7 |

0.5 |

135 ... 175 |

5 ... 6 |

6 .. 7 |

6 ...12 |

|

|

7 ... 12 |

1.0 |

175 ... 245 |

6 ... 7 |

7 .. 11 |

12 ... 20 |

|

|

12 ... 19 |

1.0 |

245 ... 330 |

7 ... 9 |

11 ... 17 |

20 ... 30 |

|

|

19 ... 26 |

1.5 |

330 ... 400 |

9 ... 11 |

17 ...22 |

30 ...40 |

|

|

26 ... 37 |

2.0 |

400 ... 485 |

11 ... 14 |

22 ...32 |

40 ... 55 |

|

|

37 ... 50 |

2.5 |

485 ... 560 |

14 ... 17 |

32 ...43 |

55 ... 70 |

|

Применение ручного экструдера, позволяет формировать достаточно надёжные соединения с коэффициентом прочности по отношению к исходному материалу – 0,8. Сваривание полипропиленовых листов экструдером осуществляется нанесением добавочного материала (присадочная полипропиленовая проволока), предварительно расплавленного в винтовом роторе экструдера. Кроме того, при использовании ручного аппарата невозможно обеспечить всегда одинаковое давление и скорость сварки, что в свою очередь сказывается на качестве шва. Достоинства сварки своими руками заключаются в том, что нужное оборудование и детали можно доставить непосредственно на объект и варить на месте. Это дает широкие возможности для соединения полипропиленовых конструкций разнообразных форм.

Параметры сварки ручным экструдером:

|

Температура экструдера, |

Температура воздуха, |

Количество воздуха, литров/мин. |

|

200-240 |

210-250 |

350-400 |

В результате сварки пистолетом с горячим воздухом (феном) максимальный коэффициент прочности не достигает значения больше 0, 7. При сварке с использованием фена аппарат нагревает стыкуемые кромки листов и расположенный между ними сварочный пруток. Конструкция такого прибора, как правило, не дает возможности поддерживать одинаковую температуру нагреваемого воздуха. Применяя ручные аппараты для сварки, необходимо помнить, что изменение температуры нагреваемого материала зависит от скорости сварки; при очень медленном сваривании деталей материал вокруг шва может перегреться, что приведет в дальнейшем к деградации материала, а, следовательно, и к снижению качества шва. Не исключено и обратное, если материал будет недостаточно нагрет. Таким способом рекомендуется соединять листы и детали, толщина которых не превышает 6 мм. При сваривании отдельных деталей необходимо помнить, чтобы соединяемые материалы принадлежали к одному классу.

Параметры сварки ручным феном:

|

Воздух, л/мин |

Температура в сопле форсунки °С |

Диаметр форсунки, мм |

Диаметр скоростной форсунки |

||

|

3 |

4 |

3 |

4 |

||

|

Скорость газа см/мин |

|||||

|

60-70 |

280-320 |

Ок. 10 |

<10 |

50-60 |

40-50 |

ВНИМАНИЕ! Превышение рекомендуемых температур вызывает деградацию материала, что негативно сказывается на прочности сварного соединения.

Перед нагрузкой сварной шов должен охлаждаться при комнатной температуре не менее 2 часов. Ускорение процесса охлаждения недопустимо.

Для достижения максимального качества сварного соединения следует использовать сварочный пруток изготовленный из того же материала, что и листы. Это важно, так как у прутка и листов должен совпадать индекс текучести расплава (MFR).

СвертнутьАктуальные акции

-

САМОРЕЗЫ В ПОДАРОК!

При покупке комплекта ТЕПЛИЦА +

СОТОВЫЙ ПОЛИКАРБОНАТ

-

Бесплатное хранение товара

Известно, что поликарбонат нельзя долго хранить в свёрнутом виде. Приобретённый у нас поликарбонат, вы можете оставить на хранение на нашем складе в оптимальных условиях.

-

Фрезеровка ЧПУ и раскрой материалов!

Предоставляем услуги ЧПУ фрезеровки и раскрой материалов - ПНД лист, полипропилен лист, поликарбонат монолитный, фанера. Срок выполнения работы: от 1 до 3 рабочих дней